Apontado como um dos principais responsáveis pela emissão de gases de efeito estufa, que causam o aquecimento global, o setor de transportes busca formas de ser mais sustentável e investe em produtos e processos de menor impacto ambiental. A indústria automotiva tem usado uma alternativa que vem se consolidando em todo o mundo: o emprego de fibras naturais, de origem vegetal, na fabricação de peças e acessórios. Mais do que um simples fornecedor de matéria-prima, o Brasil é um dos centros de pesquisa e desenvolvimento dessa tecnologia.

Em agosto, a Universidade Estadual Paulista (Unesp) de Botucatu firmou convênio com a Volkswagen do Brasil para desenvolver novos compósitos que incluam em sua formulação fibras vegetais – compósitos são materiais formados por dois ou mais componentes, como vidro e metal, com propriedades superiores às que lhe deram origem. O objetivo é que esses novos materiais sejam utilizados em peças do acabamento interno dos automóveis da montadora.

O projeto é liderado pelo engenheiro-agrônomo Alcides Lopes Leão e pela química Ivana Cesarino, coordenadores do Laboratório de Bioprocessos e Biotecnologia da Faculdade de Ciências Agronômicas da Unesp, em Botucatu, e tem duração de 18 meses. Ao final do período, a multinacional espera contar com peças mais sustentáveis, em razão da redução do uso de plástico de origem fóssil em sua composição, e, sobretudo, com automóveis mais leves e eficientes do ponto de vista energético. A principal vantagem da substituição dos ingredientes minerais por fibras vegetais – materiais de menor densidade – é a redução do peso do veículo e, consequentemente, do consumo de combustível. Algumas limitações, contudo, ainda precisam ser superadas, como a baixa resistência das fibras naturais à umidade, a suscetibilidade a fungos e sua longevidade.

Leão estuda o uso de fibras vegetais em materiais compostos desde a década de 1990. A atual parceria com a Volkswagen é herdeira de um projeto financiado pela FAPESP em 2000 (ver Pesquisa FAPESP nº 104). Naquela época, Leão investigava o potencial da fibra de curauá (Ananas erectifolius), planta nativa da floresta amazônica que conhecera durante uma pescaria nos rios da região.

O projeto despertou o interesse da Volkswagen, que chegou a produzir algumas peças automotivas com a fibra, e o pesquisador foi convidado a ministrar palestras sobre o tema para os engenheiros da empresa no Brasil e na Alemanha. Mas a montadora não encontrou um fornecedor regular de curauá e engavetou o projeto. Passadas duas décadas, Leão foi surpreendido por um novo convite. “Eu já não tinha contato com ninguém da Volks. Eles decidiram investir na produção de peças com fibras vegetais e me localizaram este ano fazendo buscas na internet”, conta o pesquisador.

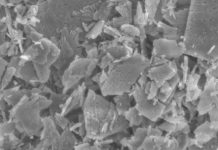

Agora, para definir a melhor fibra a ser incorporada ao plástico, estão sendo testadas quatro opções: coco, juta, sisal e bambu. Vai pesar na decisão a questão do abastecimento, que o pesquisador acredita estar mais bem equacionada. “Como o projeto atual tem alcance global, a Alemanha pode contar com fornecedores de fibras em diversos países”, considera. Inicialmente as fibras serão incorporadas ao polímero em escala macrométrica em seis peças que compõem o porta-malas do modelo Polo. Depois, a ideia é trabalhar na escala nanométrica. “A incorporação de nanocelulose dobra a resistência do compósito”, explica Leão.

/i.s3.glbimg.com/v1/AUTH_7d5b9b5029304d27b7ef8a7f28b4d70f/internal_photos/bs/2023/P/E/BwzEWqQTWa7DqmXaNmtw/rpf-fibra-biocomposto-2023-01-1140.jpg)

Segundo o pesquisador, as fibras naturais já são usadas em diferentes tipos de compósitos, em escala reduzida, por alguns fabricantes de automóveis no mundo. “A maior consumidora é a alemã Mercedes-Benz, que emprega por volta de 30 quilos de fibras por veículo. Na Volks, vamos começar com aproximadamente 8 quilos por veículo. Se pensar que ela fabrica 6 milhões de carros por ano, o volume pode vir a ser significativo”, diz. Nesses materiais compostos, o polímero funciona como a matriz, responsável por sua estrutura, e a fibra é o elemento de reforço. O uso sozinho da fibra para confeccionar peças automotivas não iria conferir a resistência de que o material necessita.

Desenvolver materiais de alta performance para a indústria automotiva a partir de matérias-primas regionais é também o propósito de uma equipe das universidades federais da Paraíba (UFPB) e de Campina Grande (UFCG) e do Instituto Fraunhofer para Tecnologia de Manufatura e Materiais Avançados, com sede em Bremen, na Alemanha. O projeto é financiado pela Fundação de Apoio à Pesquisa do Estado da Paraíba (Fapesq) e pelo Ministério da Educação e Pesquisa da Alemanha. No Brasil, é coordenado pela engenheira de materiais Renate Wellen, do Departamento de Engenharia de Materiais da UFPB.

Os pesquisadores começaram o projeto trabalhando com fibras de sisal, no Brasil, e linho, na Alemanha. “As melhores propriedades foram obtidas com o linho, que se molda melhor como tecido para ser incorporado ao compósito por compressão. O objetivo é utilizar o material na parte interna da porta, escolhida pela alta demanda da indústria e por ser uma estrutura de menor complexidade”, revela Wellen.

Tal como no projeto da Unesp com a Volkswagen, a parceria entre brasileiros e alemães nasceu de buscas na internet. Dessa vez, foi o lado brasileiro que tomou a iniciativa. Empenhada em desenvolver projetos na área de fibras vegetais e sabendo do crescente interesse da Alemanha pela tecnologia verde, em 2015 a pesquisadora da UFPB fez contatos com diversas universidades e institutos de pesquisa germânicos.

Desses contatos resultou seu pós-doutorado no Instituto Fraunhofer de Tecnologia de Manufatura e Materiais Avançados de Bremen e o projeto atual. Para Wellen, coordenadora-geral de pesquisa da UFPB, a troca de experiência entre as equipes é um dos aspectos mais importantes do convênio. “Houve uma melhora na capacitação dos alunos. Temos dois integrantes da equipe fazendo doutorado na Alemanha.”

O novo polímero reforçado com fibras naturais está em fase de finalização e o protótipo de uma peça automotiva feita com ele foi apresentado em outubro na Feira K 2022, maior evento internacional da indústria de plásticos e borracha, realizado em Düsseldorf, na Alemanha. Já existe a perspectiva de desenvolvimento de um novo material compósito, possivelmente formulado com fibra de coco, matéria-prima abundante no Brasil. “Os alemães têm interesse em continuar a parceria”, diz Wellen.

Fonte: Um Só Planeta